Współczesny przemysł wytwórczy nie mógłby istnieć bez precyzyjnych i niezawodnych maszyn, takich jak obrabiarki do metalu. Jednym z najważniejszych osiągnięć technologicznych w tej dziedzinie są maszyny CNC, które zrewolucjonizowały sposób obróbki metali, oferując niezwykłą dokładność i powtarzalność procesów. Czym właściwie są te urządzenia i jakie mają zastosowanie w codziennej pracy zakładów przemysłowych? Odpowiedź znajdziecie poniżej.

Czym są maszyny CNC i jak działają?

Maszyny CNC (ang. Computerized Numerical Control) to zaawansowane technologicznie urządzenia sterowane komputerowo, które umożliwiają precyzyjną obróbkę materiałów takich jak metal. Ich działanie opiera się na zaprogramowanym systemie numerycznym, który precyzyjnie kontroluje ruchy narzędzi w trzech lub więcej osiach. W porównaniu do tradycyjnych metod, maszyny te oferują większą dokładność i możliwość automatyzacji, co pozwala na realizację nawet najbardziej skomplikowanych projektów.

Proces sterowania maszynami CNC rozpoczyna się od przygotowania projektu w specjalistycznym oprogramowaniu typu CAD/CAM. Po zaimportowaniu danych, maszyna realizuje zadania według wprowadzonego programu, minimalizując ryzyko błędów. Dzięki zastosowaniu zaawansowanych układów sterowania, obrabiarki CNC mogą wykonywać zarówno proste operacje, jak i złożone kształty w formacie 3D. W efekcie ich wszechstronność sprawia, że znajdują zastosowanie w niemal każdej gałęzi przemysłu, od motoryzacji po produkcję elementów precyzyjnych.

Budowa i zasada działania obrabiarek do metalu

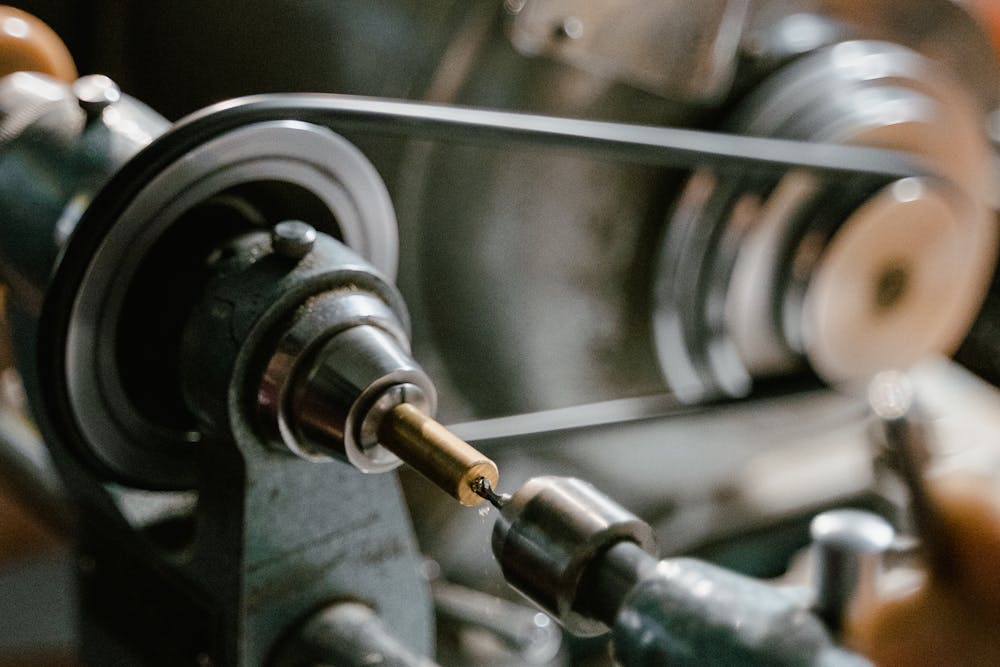

Każda obrabiarka do metalu składa się z kilku kluczowych elementów, które wspólnie zapewniają sprawne i precyzyjne działanie. Do podstawowych komponentów należy korpus, wrzeciono, system sterowania, głowice narzędziowe oraz napędy. W szczególności system sterowania odgrywa kluczową rolę, gdyż umożliwia dokładne planowanie i realizację każdego ruchu maszyny.

Główne funkcje maszyn CNC opierają się na sterowaniu osiami, które może być punktowe, odcinkowe lub kształtowe. Dzięki temu operator może dostosować pracę urządzenia do specyficznych wymagań projektu. Obrabiarki do metalu pracują w zamkniętym układzie sterowania, co oznacza, że każdy wykonany ruch jest na bieżąco kontrolowany i w razie potrzeby korygowany. To pozwala na utrzymanie wysokiej jakości i powtarzalności w produkcji.

Punkty kluczowe w budowie i działaniu maszyn CNC:

- Korpus: stabilna podstawa zapewniająca precyzyjne działanie.

- Wrzeciono: odpowiada za ruch obrotowy narzędzia lub obrabianego materiału.

- Sterownik: kluczowy element umożliwiający wprowadzenie programu i kontrolę maszyny.

- Głowice narzędziowe: umożliwiają automatyczną wymianę narzędzi.

- Napędy: kontrolują ruch posuwowy i główny maszyny, zapewniając płynność pracy.

Dzięki tej konstrukcji maszyny CNC są niezawodne i przystosowane do pracy w różnych warunkach, co czyni je nieodzownym narzędziem w nowoczesnych zakładach przemysłowych.

Zastosowanie maszyn CNC w obróbce metali

Maszyny CNC zrewolucjonizowały obróbkę metali, stając się nieodzownym elementem wyposażenia zakładów przemysłowych na całym świecie. Ich główne zastosowania obejmują toczenie, frezowanie, wiercenie, szlifowanie oraz gięcie metali. Wykorzystanie tych technologii pozwala na produkcję zarówno niewielkich detali, jak i dużych elementów konstrukcyjnych z wysoką dokładnością i powtarzalnością.

W branży motoryzacyjnej obrabiarki CNC są stosowane do produkcji części takich jak wały napędowe, cylindry czy elementy zawieszenia. W lotnictwie wykorzystuje się je do tworzenia skomplikowanych komponentów skrzydeł i kadłubów. Branża medyczna korzysta z tych urządzeń do produkcji implantów oraz narzędzi chirurgicznych o mikroskopijnej precyzji.

Proces obróbki metalu z użyciem maszyn CNC można podzielić na kilka etapów:

- Projektowanie CAD: Tworzenie modelu elementu z uwzględnieniem wymiarów i kształtów.

- Programowanie CAM: Opracowanie trajektorii ruchu narzędzi i parametrów pracy.

- Wykonanie obróbki: Automatyczne realizowanie zaplanowanego projektu przez maszynę.

- Kontrola jakości: Weryfikacja dokładności i zgodności produktu z projektem.

Dzięki elastyczności i szybkości działania, maszyny CNC umożliwiają produkcję na dużą skalę, minimalizując czas i koszty. Są one nieocenionym narzędziem w realizacji projektów wymagających najwyższej precyzji.

Zalety i innowacje technologiczne w obrabiarkach CNC

Nowoczesne obrabiarki do metalu oferują liczne zalety, które znacząco zwiększają efektywność procesów produkcyjnych. Ich główne atuty to precyzja, powtarzalność, elastyczność oraz możliwość automatyzacji. Dzięki zaawansowanemu oprogramowaniu maszyny te potrafią realizować nawet najbardziej złożone projekty z zachowaniem minimalnych tolerancji błędu.

Jednym z najważniejszych osiągnięć w technologii CNC jest integracja z robotyką. Roboty współpracujące (coboty) mogą załadunkować i rozładunkować materiały, co przyspiesza procesy produkcyjne i zwiększa bezpieczeństwo pracy operatorów. Ponadto, rozwój oprogramowania symulacyjnego umożliwia wirtualne testowanie procesów obróbczych, co pozwala na minimalizację odpadów i zoptymalizowanie czasu produkcji.

Ważne innowacje w obrabiarkach CNC:

- Zdalne sterowanie: Możliwość monitorowania i kontrolowania maszyn z dowolnego miejsca.

- Systemy chłodzenia: Zaawansowane technologie chłodzenia i smarowania zwiększające trwałość narzędzi.

- Interpolacja kształtowa: Precyzyjne wykonywanie złożonych geometrii dzięki zaawansowanym trajektoriom ruchu narzędzi.

- Wielozadaniowość: Obrabiarki hybrydowe łączące różne funkcje, np. frezowanie i szlifowanie, w jednym urządzeniu.

Zastosowanie takich innowacji znacząco zmniejsza koszty produkcji i jednocześnie zwiększa jakość wytwarzanych produktów. Dzięki maszynom CNC przemysł wkracza na nowy poziom technologiczny, zapewniając doskonałą precyzję, wydajność i niezawodność w obróbce metali.

Więcej informacji na ten temat: https://metcor.pl/pl/kategoria/maszyny-do-obrobki-metalu